|

|

|

|

Ce dossier vise à donner une vue générale de la législation et des normes relatives à la conception de machines sûres, de même que du processus de révision de quatre documents techniques de base. Il présente, par ailleurs, le travail réalisé par l’ETUI-REHS en vue de coordonner l'intervention des syndicats, aux niveaux national et européen, et de soutenir leurs positions dans le cadre du débat européen sur les machines. Ce dossier trace également des voies permettant de renforcer l'intervention des travailleurs dans le processus d’élaboration des "normes machines".

Fin 1988, lorsque la CES a créé le Bureau technique syndical européen pour la santé et la sécurité (aujourd'hui le département santé-sécurité de l’ETUI-REHS), l’un des objectifs clés était de promouvoir un niveau élevé de sécurité et de santé sur les lieux de travail européens, dans le contexte de l'achèvement du marché unique à l'horizon 1993. En 1985, les principes de la Nouvelle approche en matière d’harmonisation technique et de normalisation ont été fixés dans une résolution du Conseil (Journal officiel de l'Union européenne, C 136 du 4 juin 1985). Ces principes rompaient avec le concept des directives incluant des spécifications techniques détaillées. Selon la résolution, les directives adoptées au titre de l’article 100A (désormais article 95) du Traité se limitent aux "exigences essentielles de sécurité" exprimées sous forme d’objectifs larges, laissant aux organes européens de normalisation le soin de déterminer les normes d’appui détaillées.

Tout cela a conféré encore plus d’importance au travail accompli par des organisations telles que le CEN et le CENELEC, et a conduit l’ETUI-REHS à coordonner et à soutenir la contribution syndicale au travail européen de normalisation. Depuis 1989, l’une des principales responsabilités de l’ETUI-REHS a consisté à superviser la législation et la normalisation au niveau européen, et à servir essentiellement d’interface avec la Commission européenne et le CEN. Dans le contexte de la législation, l’ETUI-REHS possède un statut d’observateur au sein du groupe de travail du Comité 98/37/CE "Machines", présidé par la Commission européenne. Ce groupe de travail offre une plate-forme de discussion permettant à la Commission, aux États membres et aux autres parties concernées par le marché unique de discuter de la mise en œuvre pratique de la directive sur les machines. Dans le contexte de la normalisation, l’ETUI-REHS suit, en tant que membre associé du CEN, les travaux de deux comités techniques (TC), à savoir le CEN/TC 122 "Ergonomie", et le CEN/TC 114 "Sécurité des machines".

- Résolution du Conseil, du 7 mai 1985, concernant une nouvelle approche en matière d'harmonisation technique et de normalisation

|

| |

Un défi pour les syndicats

|

|

|

Pourquoi un institut syndical européen s’occupe-t-il de questions techniques ?

Parce que la volonté d’achever le marché intérieur en 1993 – inscrite dans l’Acte unique européen de 1986 – a affecté le programme de directives sur la santé et la sécurité au travail. Cette volonté s’est accompagnée de celle, formulée par la Commission européenne, d’assurer la libre circulation des biens au travers d’une harmonisation technique de secteurs de production entiers.

La normalisation entre en jeu

| > |

L'année 1985 a été marquée par l’introduction d’une nouvelle technique de réglementation. Celle-ci limite le rôle du Conseil à la définition des "exigences essentielles de sécurité". Les méthodes de mise en œuvre de ces exigences trouveront leur fondement dans des normes élaborées par les organismes européens de normalisation. Une des premières directives qui a vu le jour sous cette nouvelle approche, est la directive Machines.

|

Réactions des syndicats

| > |

En 1988, face à l’importance croissante de la normalisation et de la perspective de l’adoption de la directive Machines, le secrétariat de la Confédération européenne des syndicats (CES) a lancé une étude sur la contribution des deux partenaires de l’industrie (fabricants et utilisateurs) à la normalisation européenne. Les résultats de cette étude ont confirmé la nécessité de voir les représentants des travailleurs influer sur l’harmonisation européenne des équipements de travail.

La CES a donc été amenée à créer en 1989 le Bureau technique syndical (BTS), un institut syndical européen spécialisé dans les questions de santé et de sécurité au travail.

|

Que se passe-t-il actuellement au niveau européen ?

| > |

En février 2007, la Commission européenne a proposé un ensemble de textes réglementant le marché intérieur en vue de promouvoir les échanges intracommunautaires de biens industriels. Les organisations syndicales s’inquiètent de savoir si de telles initiatives politiques horizontales de visée intersectorielle sont susceptibles d’affecter la santé et la sécurité des travailleurs. Une des préoccupations des syndicats porte sur la consolidation actuelle des réglementations/directives de la Nouvelle Approche, un travail continu qui a pour objectif la simplification de l’environnement réglementaire dans le cadre d’une meilleure politique de régulation. Il s’agit de s’assurer d’un bon équilibre entre l’harmonisation communautaire des règles techniques nationales et la "reconnaissance mutuelle". Un aspect important est le rôle que jouent les différents opérateurs sur le marché intérieur dans le contexte de la certification et de la surveillance du marché.

L’ETUI-REHS s’interroge sur l’impact de telles initiatives politiques horizontales de visée intersectorielle sur les différents secteurs d’activité. Par ailleurs, la Commission marque sa volonté de voir la normalisation jouer un rôle croissant en tant qu’instrument des politiques communautaires, comme en témoignent les approches énoncées dans le récent Plan d’action de la normalisation européenne et les visées développées par le groupe de discussion de la Commission "EnginEurope" de l’industrie européenne de la construction mécanique.

|

Pourquoi la normalisation est-elle devenue importante pour les organisations syndicales ?

Les organismes européens de normalisation sont chargés d’élaborer les exigences de conception conformément aux objectifs de protection de la santé et de la sécurité de la directive Machines. Ces exigences concernent l’outil de travail des travailleurs. De ce fait, des normes de qualité médiocre peuvent avoir des répercussions négatives sur la santé et la sécurité des travailleurs.

Le contexte de la réglementation des machines

| > |

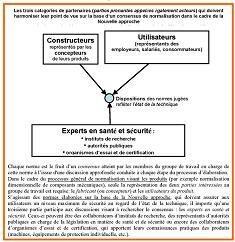

Dans le cadre de la Nouvelle Approche en matière d’harmonisation technique et de normalisation, les autorités publiques fixent les "exigences essentielles de sécurité et de santé" – exprimées sous forme de grands objectifs – auxquelles doivent satisfaire les machines commercialisées sur le marché communautaire pour bénéficier de la libre circulation à l’intérieur de la Communauté.

|

| > |

Les exigences techniques individuelles des machines qui répondent à ces objectifs sont fixées par des normes européennes volontaires "harmonisées". Ces normes sont adoptées par le Comité européen de normalisation (CEN) ou le Comité européen de la normalisation électrotechnique (CENELEC) sur demande officielle ("mandat") pour assurer la mise en œuvre pratique des exigences essentielles de sécurité et de santé.

|

| > |

Les machines fabriquées conformément à ces normes harmonisées bénéficient d’une présomption de conformité aux exigences essentielles applicables.

|

Points clés pour les syndicats

| > |

Les normes élaborées par les organismes privés deviennent un élément essentiel des exigences réglementaires de protection et de prévention : des questions importantes pour la santé et la sécurité des travailleurs sont négociées hors du lieu de travail.

|

| > |

Les syndicats se trouvent maintenant face au défi de maintenir leur capacité à influer sur le mécanisme réglementaire régissant les technologies sur le lieu de travail. Une capacité qui leur était garantie auparavant, quand ils étaient consultés, au niveau national, sur les dispositions à adopter.

|

| > |

Se pose également la question du passage de discussions nationales, menées indépendamment par les différents États membres sur les questions techniques, à une centralisation des débats dans le contexte d’une "harmonisation totale" pour aboutir à une norme européenne unique dans toute l’Europe.

|

| > |

La normalisation est susceptible d’offrir une plateforme pour une collaboration entre ingénieurs, travailleurs, constructeurs, chercheurs et gouvernements qui peuvent contribuer à l’amélioration de la santé et sécurité des travailleurs par une prise en compte des questions de conception des équipements de travail.

|

| > |

Les syndicats peuvent, notamment au travers de la normalisation, explorer des voies permettant de faire comprendre qu’une prise en compte des connaissances des travailleurs peut être éminemment utile pour améliorer l’environnement de travail. Il importe de dégager les informations sur l’environnement de travail qui sont susceptibles d’améliorer la conception des équipements de travail.

La normalisation concernant les machines sous la Nouvelle Approche porte sur la conception. Or, c’est justement les manquements dans la conception des machines qui contribuent de manière significative à la survenance d’accidents mortels et de blessures au travail. Pour cette raison, les syndicats doivent s’impliquer pour œuvrer à l’amélioration de la qualité de ces normes de conception "harmonisées" qui viennent compléter la directive Machines.

|

Comment le système fonctionne-t-il dans la pratique ?

Le travail de normalisation implique une action des syndicats à l'échelle nationale, complétée par une intervention coordonnée en réseau sur le plan européen.

Les fondements de la normalisation technique

| > |

Les "normes harmonisées" pour les machines sont des normes européennes adoptées par le CEN ou le CENELEC sur mandat émis par la Commission européenne après consultation des Etats membres. Le CEN ou le CENELEC se voit confier la mission d’interpréter les exigences essentielles de sécurité et de santé (EHSR) de la directive Machines ;

|

| > |

Le CEN et le CENELEC sont composés essentiellement d’organismes nationaux de normalisation (NSB) : les normes émanent de l’action coordonnée des comités techniques et des groupes de travail composés de délégués nommés par les NSB ;

|

| > |

Les projets de norme sont soumis à l’enquête publique aux fins de commentaires avant leur approbation ;

|

| > |

Les normes sont soumises, avant adoption, à l’approbation des organismes nationaux de normalisation : il est prévu un vote par organisme national de normalisation (donc un vote par pays). Notons que sont défendus au niveau national des intérêts différents avec des priorités différentes (constructeurs, utilisateurs, syndicats, gouvernements) ;

|

| > |

Des "consultants" chargés de s’assurer de la conformité des projets de norme au mandat de la Commission européenne adressent une évaluation technique confidentielle aux normalisateurs ;

|

| > |

Les Etats membres peuvent récuser les projets de norme considérés comme ne répondant pas aux exigences essentielles de sécurité et de santé (EHSR), une clause de sauvegarde étant prévue pour signaler les erreurs ou manques identifiés tardivement ;

|

| > |

Le pouvoir législatif européen joue son rôle dans la mesure où les références de ces normes doivent être publiées au Journal Officiel de l'Union européenne (JO) pour prendre légalement effet (présomption de conformité) ;

|

| > |

une politique de révision des normes assure la maintenance de leur qualité dans le temps ;

|

| > |

Pour de nombreuses normes "machines" harmonisées, la révision coïncide avec l’adoption d’une norme unique aux niveaux européen (CEN) et international (ISO) en application des procédures de coopération CEN/ISO de la Convention de Vienne.

|

Les enjeux majeurs pour les syndicats

| > |

Que signifie le terme "consensus" pour le modèle européen de normalisation ? Le "consensus national" porté au niveau du CEN reflète-t-il une représentation équilibrée de tous les intérêts concernés par le processus de normalisation ? Etant donné que chaque organisme national de normalisation peut uniquement émettre au niveau du CEN une position nationale uniforme lors du vote, les acteurs de la société civile, membres des organismes nationaux de normalisation, s’efforcent d’exercer leur influence à l'échelle nationale.

|

| > |

En conséquence, les syndicats se doivent de saisir chaque occasion de se joindre aux délégations nationales pour influer sur le consensus et améliorer la sensibilisation des délégués nationaux aux questions de santé et de sécurité au travail.

|

| > |

Les syndicats seront d’autant plus efficaces qu’ils réussiront à influencer les délégués nationaux afin d’obtenir que les questions de santé et de sécurité soient prises en compte par l’ensemble des Comités techniques ou des Groupes de travail. Il convient donc de coopérer avec les syndicats d’autres pays membres et de dégager une position syndicale commune avec la coordination de l’ETUI-REHS.

|

| > |

Le passage des normes de sécurité du CEN à l’ISO, et vice versa, confronte les syndicats à de nouveaux défis : la relation entre les normes et la législation, les obligations des constructeurs et des utilisateurs, le cadre servant à l’élaboration des normes et la représentation des intérêts légitimes des travailleurs.

Une action conjointe des syndicats, coordonnée au niveau européen par l’ETUI-REHS, en direction des organismes nationaux de normalisation peut contribuer à ce que les travaux du CEN et du CENELEC conduisent à des normes acceptables. Passer du CEN à l’ISO, du niveau européen au niveau international, signifie pour les syndicats européens une augmentation significative des frais et une limitation régulière de leur implication. Les syndicats se doivent de contrebalancer les effets limitatifs du consensus en vigueur dans le domaine de la normalisation, car les constructeurs se montrent proactifs pour tirer les bénéfices économiques de la mise en œuvre de solutions techniques qui reflètent leur savoir-faire. Par ailleurs, les syndicats interviennent ici dans un domaine dans lequel la sécurité a de tout temps été considérée comme un facteur entrant en compétition avec la productivité.

|

Qu’est-ce que les syndicats peuvent apporter à la normalisation et comment ?

Les syndicats peuvent jouer un rôle majeur dans la prise en compte de l’expérience de terrain des travailleurs, de leurs demandes. Pour la sécurité des machines, faire appel au retour d’expérience des opérateurs dans le processus de normalisation conduit à des normes davantage centrées sur l’homme et à une meilleure prise en compte de l’interface homme/machine dans l’ensemble des conditions d’utilisation.

Le cadre législatif

| > |

En vertu de l’article 5 de l’actuelle directive Machines 98/37/CE (article 7 de la directive 2006/42/CE qui devra être appliquée à partir du 29 décembre 2009), les États membres s'assurent que sont prises les mesures appropriées en vue de permettre aux partenaires sociaux d'avoir une influence, au niveau national, sur le processus d'élaboration et de suivi des normes harmonisées. Au cours des années passées, les mesures prises par les États membres ont été très diverses. Dans certains États, des structures institutionnelles comme la Commission allemande pour la sécurité et santé au travail et la normalisation (KAN) apportent leur soutien aux syndicats ; dans d’autres, des procédures ont été formalisées pour faciliter la participation des syndicats. Dans de nombreux Etats membres, la participation des syndicats ne bénéficie d’aucun soupport. Un inventaire des situations nationales et son analyse font malheureusement défaut. Le Plan d’action de la Commission pour la normalisation européenne recommande de soutenir la participation effective de toutes les parties intéressées et invite les Etats membres à rendre compte de l’état de la transposition au niveau national des mesures prises pour encourager la participation des différents acteurs à la normalisation européenne et internationale.

|

Lignes directrices de l’action des syndicats

| > |

L’ETUI-REHS a commencé à centrer son action sur les normes fondamentales de sécurité, dites horizontales (appelées normes "A" et "B"), qui sont élaborées par les comités techniques du CEN, TC 114 et TC 122, dans le but de s’assurer de la prise en compte des concepts de santé et de sécurité chers aux syndicats. Au cours des années, l’attention s’est tournée vers des normes verticales spécifiques s’appliquant à des types précis de machines (appelées normes "C"). Maintenant, l’ETUI-REHS veux faire le point sur les travaux techniques du CEN dans le domaine des machines et étudier l’impact des normes A et B sur les normes C qui concernent les différents types de machine.

|

| > |

Parallèlement, l’ETUI-REHS développe un projet permettant de faire remonter le retour d’expérience sur certains types d'équipements vers ceux qui élaborent les normes relatives à ces équipements. Les connaissances des travailleurs, recueillies sur base d'une méthodologie précise, vient compléter le savoir-faire des constructeurs. Un nouveau défi devra être relevé : trouver comment consolider l’approche syndicale du "haut vers le bas" (influer sur les normes A et B en y introduisant les concepts de santé et de sécurité au travail) et du "bas vers le haut" (influer sur les spécifications techniques en veillant à la prise en compte du retour d’expérience des travailleurs au travail).

|

| > |

L’ETUI-REHS veut "aller au-delà" de la conception : prenons l’exemple de l’interface entre l’évaluation du risque effectuée par le constructeur et celle effectuée par l’employeur qui intègre une machine dans un environnement de travail spécifique. Le mot clé est ici "interface" : l’ETUI-REHS aide les syndicats à travailler avec d’autres experts afin de générer une capacité "culturelle" à traiter la question de telles interfaces. La prochaine étape consistera à réunir les flux de savoir du "haut vers le bas" et du "bas vers le haut" afin que la sécurité et la conception fusionnent en une "culture de sécurité par la conception".

|

| > |

Un autre point essentiel de préoccupation pour les syndicats est celui de l’accumulation de connaissances dans un monde où les machines évoluent avec les innovations et les développements techniques ; la maintenance des normes doit faire l’objet d’un débat public plus ouvert.

|

| > |

La conception des machines repose sur environ 600 exigences de conception établies par les organismes européens de normalisation CEN et CENELEC : avant d’engager une quelconque action, les syndicats se doivent de se fixer des priorités.

|

| > |

Les priorités dépendront d’un certain nombre de paramètres tels que l’impact des normes sur la conception finale des machines, l’importance de l’interface utilisateur et le niveau de risque qui y est associé.

|

| > |

A lui seul, le savoir technologique n’apporte qu’une solution partielle au problème de la prise en compte des besoins réels des travailleurs. Il doit être complété par les connaissances acquises au travers d’une analyse ergonomique de situations de travail réelles.

|

| > |

Puisque les gouvernements confient à la normalisation le soin d'assurer la protection de l'intérêt public, ceux-ci doivent garantir la participation des représentants de la société civile aux travaux de normalisation. Puisque les gouvernements laissent au CEN et au CENELEC le soin d’interpréter la directive Machines, de faciliter les échanges et de fixer l’état de l’art, ceux-ci sont également tenus de veiller à la participation des représentants des travailleurs aux travaux de normalisation. Les normes doivent s’enrichir des leçons tirées de l’utilisation des machines conçues en conformité avec celles-ci.

En résumé, les attentes de l’ETUI-REHS sont :

| 1. |

La définition d’une série de principes en matière de santé et de sécurité dans les normes horizontales ;

|

| 2. |

La mise en œuvre d’une stratégie du "bas vers le haut" (bottom-up), par une nouvelle méthode de travail permettant de développer un savoir intégrant l’expérience des travailleurs et des chargés de la prévention ;

|

| 3. |

Les innovations technologiques doivent se refléter dans les normes de la manière la plus efficace possible et dans un lapse de temps raisonnable. Le consensus à lui seul ne suffit pas.

|

|

|

| |

Normalisation des machines

|

|

|

L’activité du CEN et du CENELEC dans le cadre de la Nouvelle Approche

Le CEN et le CENELEC sont les organismes européens de normalisation mandatés par la Commission pour produire des normes harmonisées à l’appui des directives "Nouvelle Approche". La plupart des directives Nouvelle Approche, sinon toutes, possèdent leur propre programme de normes, et chacune possède un mandat séparé définissant les exigences. Certaines directives sont couvertes par des mandats pour le CEN comme pour le CENELEC, et certaines sont spécifiques à l’une ou à l’autre de ces deux organisations.

Sur la base d’un mandat émis par la Commission européenne, après consultation des pays membres, le CEN et le CENELEC, au travers leurs Comités techniques (TC), élaborent et adoptent des normes harmonisées.

| La pertinence juridique des normes harmonisées |

|

L’application des normes harmonisées reste facultative; toutefois, les machines fabriquées conformément à une norme harmonisée dont la référence a été publiée au Journal Officiel de l'Union européenne sera réputée conforme aux exigences essentielles de sécurité et de santé concernées par cette norme. Même si un fabricant choisit de ne pas appliquer les spécifications de la norme harmonisée concernée, il ne peut pas pour autant les ignorer. Le fabricant peut choisir des solutions techniques alternatives, mais comme il doit tenir compte du dernier état de la technique, il se doit d’atteindre un niveau de sécurité au moins équivalent à celui exigé par les spécifications de la norme harmonisée.

|

Le CEN et le CENELEC se composent de membres des organes nationaux de normalisation de chacun des pays, et ce sont ces organes qui gèrent les travaux du CEN et du CENELEC. Les normes sont produites par les Comités techniques, chacun des Comités techniques étant composé de délégués de chaque organe national de normalisation. Le Secrétariat, et habituellement le Président, sont mis à disposition par un seul organe national de normalisation. Il y a d’habitude un Comité technique "miroir" au sein de chaque organe national, qui contribue aux travaux du CEN et du CENELEC. Différentes normes spécifiques sont d’ordinaire produites par des groupes de travail séparés, composés d’experts techniques nommés par chacun des Comités techniques "miroir". Les groupes de travail sont gérés par le Comité technique CEN/CENELEC. Ce schéma simplifié montre les dimensions européenne et nationale du CEN.

Les normes harmonisées sont élaborées dans le respect d’une procédure ouverte et transparente, fondée sur l’obtention d’un consensus entre toutes les parties concernées.

L’élaboration d’une norme européenne comprend une enquête publique, suivie de l’approbation, au moyen d’un vote pondéré des membres nationaux du CEN et du CENELEC, puis d’une ratification finale. Lorsque des projets de normes sont diffusés auprès des membres nationaux, pour inviter ceux-ci à formuler des commentaires publics (cette procédure s’appelle l’"enquête CEN/CENELEC"), l’ETUI-REHS peut exposer sa propre position. Le schéma simplifié illustre le processus d’élaboration des normes au sein du CEN.

L’interaction entre l’ETUI-REHS et le CEN

En 1988, la CES a créé le BTS (aujourd'hui, le département Santé et Sécurité de l’ETUI-REHS), afin d’apporter une aide aux représentants syndicaux travaillant dans le domaine de la santé et de la sécurité sur le lieu de travail, et en particulier ceux qui participent aux travaux d’harmonisation technique à l’échelle communautaire et au sein des organismes européens de normalisation.

Le département Santé et Sécurité de l’ETUI-REHS est un membre associé du Comité européen de normalisation (CEN) depuis 1993. Il suit de près les évolutions des normes techniques édictées par la Commission européenne. En tant que membre associé du CEN, l’ETUI-REHS suit les travaux de deux Comités techniques :

| > |

le CEN/TC 122 "Ergonomie" et

|

| > |

le CEN/TC 114 "Sécurité des machines".

|

L’ETUI-REHS est un partenaire du Safety of Machinery Sector Network. Il en suit les activités, notamment en assistant aux réunions du groupe consultatif appelé "Nucleus", qui se compose du rapporteur et d’une représentation équilibrée de la communauté des partenaires sectoriels. Le rapporteur représente le CEN aux réunions du Groupe de travail du Comité 98/37/CE concernant les machines, qui est présidé par la Commission européenne. C’est à cette occasion que le rapporteur communique les dernières informations au sujet des activités dans le domaine de la sécurité des machines du CEN.

L’établissement du programme de normalisation venant à l’appui de la directive Machines : comment le CEN TC 114 travaille-t-il ?

Le programme relatif à la sécurité des machines du CEN est mené à bien par plus de 40 Comités techniques qui ont pour mission d’élaborer des normes énonçant les spécifications techniques qui répondent aux exigences de la directive Machines. Le CENELEC est chargé lui aussi d’établir un nombre significatif de normes, notamment dans le domaine de la sécurité électrique.

Le site Internet du CEN donne accès à un portail fournissant les informations de base sur le Comité technique TC 114. Une présentation synthétique donne une vue de l’environnement industriel, des bénéfices attendus et des priorités de ce comité. Il permet également d’accéder à la liste des normes actuellement élaborées par le CEN/TC 114 de même qu’à la liste des normes qu’il a déjà publiées.

Quand le CEN a reçu pour mission initiale de produire des normes à l’appui de la directive Machines, le Comité technique TC 114 a été constitué avec pour mission de rédiger les normes de base. Celui-ci s’est réuni en juin 1985, et a créé trois groupes de travail afin de produire :

| > |

EN 292:1991 (parties 1 et 2) Sécurité des machines: principes généraux de conception ;

|

| > |

EN 294:1992 Sécurité des machines - Distances de sécurité pour empêcher l'atteinte des zones à risque par les membres supérieurs ;

|

| > |

EN 1070:1993 Sécurité des machines - Terminologie.

|

La norme EN 292 entendait donner une orientation stratégique dans l’application des exigences essentielles de sécurité et de santé recensées à l’Annexe I de la directive Machines. Les travaux d’élaboration de la directive et de ces normes se sont poursuivis parallèlement jusqu’à l’élaboration finale de la directive en 1989.

Toutefois, il est clairement apparu aux yeux des experts nationaux qui travaillaient au CEN que de nombreuses normes relatives à des machines ou à des catégories de machines allaient être nécessaires. Il était tout à fait possible que chaque groupe de travail traite de manière légèrement différente les exigences élémentaires requises relatives, par exemple, aux protections, aux dispositifs de sécurité et aux systèmes de contrôle. En d’autres termes, il y aurait duplication des efforts, une grosse perte de temps, ainsi que de maigres ressources. Les experts ont décidé que les normes concernant les machines devraient être gérées sous forme de programme cohérent, et ont organisé comme suit l’ensemble des normes :

| Normes A |

Ces normes sont censées s’appliquer à l’ensemble des machines, et indiquer l’approche stratégique vis-à-vis de l’Annexe I de la directive Machines (par exemple, les normes EN 292 "Notions fondamentales; principes généraux de conception", EN 1050 "Principes pour l’appréciation du risque" et EN 60204-1 "Équipement électrique des machines").

|

| Normes B |

Ces normes entendent traiter des dispositifs et techniques de sécurité pouvant être appliqués à toutes les machines lorsque cela se révèle nécessaire. Environ 120 normes de type B ont été élaborées.

|

| Normes C |

Ces normes entendent traiter de machines spécifiques ou de groupes de machines spécifiques. Elles sont destinées à créer une présomption de conformité avec les exigences essentielles de sécurité et de santé couvertes par la norme. Environ 700 normes de type C ont été élaborées.

|

À la fin de 1990, le programme contenait quelque 120 normes. Toutefois, il est clairement apparu qu’alors que la nécessité de disposer de normes avait attiré un soutien important de la part des parties concernées, une grande part du travail n’était pas coordonné, et ne répondait pas aux conditions requises contenues dans la directive Machines. Il était dès lors nécessaire de communiquer aux Comités techniques et aux groupes de travail des informations précises relatives à la manière dont ils devaient effectuer leur travail. Deux actions ont été entreprises afin d’y remédier. La première a consisté à nommer le premier consultant du CEN pour la sécurité des machines. La seconde a consisté à produire la norme EN 414, intitulée Règles pour l’élaboration et la présentation des normes de sécurité. Cette norme fait partie intégrante du programme relatif aux machines, mais n’est pas une norme harmonisée. Elle constitue un guide essentiel pour les rédacteurs de normes.

Le rapporteur du secteur de la sécurité des machines informe régulièrement la Commission sur le programme de normes mandatées lié à la directive Machines (98/37/CE).

L’élaboration des normes : articulation entre méthodologie et connaissances

Alors qu’une grande quantité d’informations et d’orientations peut être obtenue à partir des normes B, il est important de bien comprendre que, pour rédiger une norme C qui fonctionne, le groupe de travail a besoin d’experts capables de fournir les informations suivantes :

| > |

comment rédiger une norme harmonisée - c’est-à-dire comment respecter les principes des normes EN 292 et EN 414 ;

|

| > |

comment la machine concernée est conçue ;

|

| > |

comment il convient d’utiliser la machine ;

|

| > |

l’historique des accidents concernant la machine en question ou des machines similaires ;

|

| > |

la connaissance des principes d’une conception intrinsèquement sûre ainsi que des dispositifs de sécurité disponibles, et comment les utiliser.

|

Cela signifie que le groupe de travail doit avoir accès aux avis d’experts venant de professionnels de la sécurité, de fabricants et de concepteurs, de groupes de consommateurs, d’entreprises utilisatrices et d’organisations syndicales.

C’est sur cette toile de fond que s’inscrit la stratégie de l’ETUI-REHS qui à pour objet de concourir à la prise en compte des principes de santé et de sécurité dans les normes machines "horizontales" et de développer des outils pour une base de connaissances des travailleurs et assurer un retour d’expérience correspondant dans les normes harmonisées.

La stratégie sous-tendant l’action de l’ETUI-REHS : améliorer les principes et développer une base de connaissances

1. Action visant à améliorer les normes machines horizontales

Dans le contexte du programme de sécurité des machines, l’ETUI-REHS a supervisé la révision de quatre normes de sécurité fondamentales: EN 292, EN 1050, EN 954, EN 414. Ces normes fixent des procédures et des concepts fondamentaux en matière de sécurité, qui doivent être utilisés dans une large gamme d’équipements de travail, leur révision a permis à l’ETUI-REHS de se faire une vision précieuse du processus complexe visant à parvenir à un consensus européen et international sur des principes fondamentaux de sécurité des machines, sur un marché qui s’internationalise de manière croissante.

2. Le réseau d’experts syndicaux de l’ETUI-REHS en matière de normalisation

La participation de l’ETUI-REHS aux différents organes au sein desquels des normes sont élaborées se fonde sur un réseau d’experts syndicaux, avec pour objectif l’amélioration des conditions de travail des travailleurs européens. Ces contributions sont particulièrement ancrées dans l’expérience des travailleurs en tant qu’utilisateurs finaux des produits, des équipements et des installations, et dans l’expérience des représentants des travailleurs en matière d’établissement et de mise en œuvre d’une politique de prévention aux niveaux de l’entreprise, des différents secteurs et des États membres. La réunion annuelle du réseau européen d’experts syndicaux en matière de normalisation est la principale occasion de transférer des connaissances syndicales depuis les confédérations nationales vers l’ETUI-REHS, dans le but d’élaborer sa stratégie annuelle d’amélioration de l’influence syndicale sur les travaux de normalisation.

Depuis sa création en 1990, le réseau d’experts de l’ETUI-REHS en matière de normalisation est passé par plusieurs étapes dans son fonctionnement, et ses priorités de travail ont évolué de manière significative. La réunion organisée à Prague en 2005 a représenté un important progrès dans la façon dont le réseau allait opérer à l'avenir. L’ETUI-REHS a révisé de deux manières le fonctionnement de son réseau de normalisation. Premièrement, les réunions sont dorénavant organisées dans divers États membres, afin de mieux sensibiliser les syndicats à la normalisation, et de mieux recenser les besoins et les expériences des syndicats nationaux. Deuxièmement, les réunions incluent une session ouverte qui permet aux organisations syndicales de bénéficier de l'expérience d'experts invités dans la mise en oeuvre des stratégies en santé et de sécurité au travail élaborées dans le cadre de ce réseau.

3. Comment les syndicats peuvent-ils influer sur le processus d’élaboration des normes au sein du CEN et du CENELEC

Introduction

L’ensemble du processus d’élaboration d’une norme harmonisée venant à l’appui de la directive Machines apparaît complexe et d’un abord difficile à un syndicaliste non initié. Malheureusement, la procédure toute entière reste semble-t-il dominée par les grandes organisations disposant des ressources nécessaires pour envoyer des délégués à chaque réunion. Néanmoins, un individu isolé ou une petite organisation garde la possibilité de faire entendre sa voix dans le cadre de cette procédure et d’induire peut-être des changements significatifs dans les travaux. Cette section décrit les étapes clé de la procédure d’élaboration des normes et indique quand et comment il importe d’intervenir avec efficacité.

Préparation

Un célèbre et glorieux général a dit que le temps passé à la préparation et à la planification n’est jamais du temps perdu. Cela vaut également si l’on veut avoir une quelconque influence sur la préparation d’une norme.

Les syndicats ont besoin de connaître les autres parties prenantes de même que de savoir quelle action celles-ci vont mener et de quelle manière ils sont susceptibles d’influer sur l’éventuel résultat. Ils doivent également avoir une vue précise des différentes étapes clé du processus de normalisation et savoir comment ils peuvent intervenir et faire entendre leur voix.

Pourquoi les syndicats peuvent-il vouloir intervenir ?

Ils peuvent vouloir : </ TBODY>

| > |

demander l’élaboration d’une nouvelle norme pour une machine qui les intéresse particulièrement ;

|

| > |

demander la révision d’une norme existante ;

|

| > |

vouloir prendre position sur une norme déjà en préparation ;

|

| > |

mettre l’accent sur des manques dans une norme existante ;

|

| > |

empêcher qu’une norme ayant déjà passé le vote formel soit publiée en tant que norme harmonisée au Journal Officiel de l’Union européenne ;

|

| > |

demander qu’une norme soit rayée de la liste des normes harmonisées.

|

Apprendre à mieux connaître les participants

Etablir une norme européenne harmonisée revient à franchir une série d’étapes formelles destinées à assurer la transparence du processus et à permettre à tous les acteurs de faire valoir leur point de vue. Nombre d’organisations tant nationales qu’européennes veulent participer au processus. Traditionnellement, les principales parties prenantes sont les fabricants de la machine concernée et peut-être les grands utilisateurs, les groupes d’assurance et les inspecteurs nationaux du travail.

Or, avec l’introduction des normes harmonisées venant à l’appui des directives Nouvelle Approche, la Commission européenne établit clairement que les normes doivent être élaborées avec la contribution de tous les acteurs, à savoir les fabricants, les utilisateurs, les syndicats, les organisations d’assurance, les organismes de contrôle et les inspecteurs du travail (représentant les États membres).

Au niveau national, cela signifie qu’une vingtaine d’organisations ou plus sont susceptibles de contribuer à l’élaboration d’une norme individuelle. Chacune des organisations en question peut être pour les syndicats un allié potentiel capable de les aider à faire passer leurs point de vue dans la norme. Il convient de rappeler qu’établir une norme harmonisée implique essentiellement la recherche d’un consensus entre les différents acteurs dans le cadre légal de la directive Machines. Les syndicats sont donc totalement en droit de participer à ce processus.

Les syndicats ne doivent pas hésiter à apporter leur contribution. A bien des égards, ils sont les mieux placés pour bien connaître les machines et peuvent détenir des informations de premier ordre dont ne peuvent parfois pas disposer les autres acteurs.

Identifier les parties prenantes

Etape 1 - Demander à votre syndicat s’il participe à l’action et, dans l’affirmative, prendre contact avec la personne concernée. Le syndicat devrait connaître les autres parties intéressées au niveau de votre pays. Il est possible qu’il y ait un expert en normalisation ETUI-REHS dans l’organisation. Ce serait un grand atout.

Etape 2 - Déterminer s’il existe un Comité technique (TC) dans votre organisme national de normalisation. Si un Comité technique travaille sur la machine concernée, rechercher le nom et l’adresse du secrétaire de ce Comité technique.

Etape 3 - Demander au secrétaire du Comité technique la liste des membres et de leur organisation. Cette liste vous permettra d’identifier les membres qui interviennent dans le processus et peuvent le cas échéant vous aider à défendre vos intérêts. Demander également des précisions sur les Comités techniques compétents du CEN ou du CENELEC qui préparent la norme ainsi que sur les personnes qui participent aux réunions.

Etape 4 - Consulter le site Internet du CEN ou du CENELEC pour vous renseigner sur le Comité technique compétent. Chercher le nom de son secrétaire et celui de son président. Examiner le programme de travail pour déterminer si ce Comité travaille sur la norme qui vous intéresse. Vérifier s’il existe une norme déjà publiée.

Etape 5 - Si les travaux de normalisation sont déjà entamés, demander au secrétaire du Comité technique le nom et l’adresse de l’animateur du groupe de travail (WG) compétent. Prendre contact avec lui et lui demander le nom des experts techniques intervenant dans ce WG.

Etape 6 - Rechercher le nom du/des consultant(s) du CEN/CENELEC. Du point de vue formel, vous n’êtes pas supposés contacter le/les consultant(s) mais rien ne s’oppose à ce que vous leur exposiez vos vues. Un tel contact peut vous permettre de contribuer de manière décisive à la résolution d’un problème difficile.

Etape 7 - Identifier le ministère chargé de veiller à la sécurité des machines et chercher à obtenir le nom de la personne qui a la responsabilité de suivre le programme de normalisation (en général un inspecteur du travail). Il est possible qu’il intervienne d’une manière ou d’une autre dans le groupe de travail. Autre élément important : ce responsable agit dans le groupe de travail directive Machines 98/37/CE de la Commission européenne, qui s’occupe des problèmes liés à la mise en oeuvre de la directive Machines et est donc notamment amené à prendre position en cas de mise en question de normes harmonisées jugées non conformes aux exigences essentielles de santé et de sécurité.

4. Étapes clé de l’élaboration d’une norme harmonisée

La section précédente montre comment identifier les personnes qui, dans le processus d’élaboration des normes, peuvent être utiles pour aider à promouvoir les vues des syndicats. La présente section montre comment et quand intervenir dans ce processus.

La normalisation européenne a été conçue de façon à être transparente et à permettre à tous les acteurs de prendre part au processus. La procédure allant de l’initiation d’un nouveau sujet de travail à la publication de la version définitive de la norme doit suivre un schéma bien précis, comportant une série d’étapes clé bien définies. Cette transparence a un coût : la procédure peut être longue. Son avantage : tous les acteurs peuvent y participer, même si c’est uniquement en adressant leurs commentaires à leur organisme national de normalisation (NSB).

Par ailleurs, s’agissant des normes harmonisées, les États membres sont légalement en droit de s’opposer à la publication au Journal Officiel de l'Union européenne d’une nouvelle norme ou d’une norme qui existe déjà en invoquant la non-conformité aux exigences de la directive Machines. Toute personne à l’intérieur de l’Union européenne est démocratiquement en droit de faire part de ses vues à son gouvernement national.

Il n’est pas toujours nécessaire que les syndicats participent à l’ensemble du processus, à moins de réellement le souhaiter. Le tout est de savoir à quelle étape clé il importe de faire entendre les vues syndicales. En cas de besoin, l’ETUI-REHS est à même d’aider les syndicats à choisir l’approche la plus appropriée.

Etape 1 - Nouveau sujet de travail (New work item - NWI). Chaque norme commence par l’établissement d’un nouveau sujet de travail. Habituellement, la proposition d’élaboration d’une nouvelle norme émane du Comité technique "miroir" d’un organisme national de normalisation. Les propositions peuvent être présentées par toute personne concernée par la machine en cause. La proposition aura d’autant plus de chance d’aboutir qu’elle sera assortie d’un projet de norme - ou du moins d’une description très claire de ce que la norme sera censée couvrir.

Etape 2 - Révision d’une norme existante. Les normes existantes sont soumises à une révision tous les cinq ans. Le moment venu, la norme à réviser est inscrite comme nouveau sujet de travail dans le programme de travail du Comité technique (TC) du CEN/CENELEC.

Etape 3 - Adoption par le TC du CEN/CENELEC comme nouveau sujet de travail. Le nouveau sujet de travail est adopté par le Comité technique national et est soumis au vote du Comité technique du CEN/CENELEC en vue de son inscription sur son programme de travail. Un numéro CEN/CENELEC lui est donné. Parallèlement, un animateur est nommé pour diriger les travaux. Les mêmes étapes clé sont utilisées si la norme est rédigée par un groupe de travail ISO dans le cadre de la procédure parallèle. Par ailleurs, un consultant est nommé pour superviser la norme.

Etape 4 - Norme harmonisée potentielle. Le nouveau sujet de travail est adopté par le CEN/CENELEC et par la Commission en tant que norme venant à l’appui de la directive Machines.

Etape 5 - Démarrage des travaux. Le TC du CEN/CENELEC met en place un groupe de travail (WG) et l’animateur (Convenor) nommé invite les organismes nationaux de normalisation à nommer des experts au WG.

Etape 6 - Élaboration du projet de norme. Le WG se réunit et produit un document qu’il juge achevé. Les travaux peuvent s’étaler sur plus d’un an et nécessiter plusieurs réunions. Les experts consultent leurs groupes de travail "miroir" nationaux respectifs et s’efforcent d’intégrer les commentaires qu’ils formulent. Une fois achevé, le projet de norme est transmis au TC du CEN/CENELEC.

Etape 7 - Enquête du CEN/CENELEC. Le TC du CEN/CENELEC se réunit et décide de soumettre le projet de norme à l’enquête de 6 mois. Le secrétariat du TC adresse le projet de norme à tous les organismes nationaux de normalisation afin que tous les acteurs identifiés puissent se prononcer sur sa pertinence en tant que norme et formuler des commentaires détaillés sur son contenu.

Etape 8 - Examen par le consultant. La norme est examinée par le consultant qui établit un rapport détaillé sur la conformité de la norme à la directive machines. Ce rapport est adressé au groupe de travail.

Etape 9 - Résolution des commentaires. Une fois l’enquête terminée, les commentaires sont réunis et sont adressés, avec le rapport du consultant, au groupe de travail en vue de leur traitement en une ou plusieurs réunions dite(s) réunion(s) de "résolution des commentaires". Puis, un projet final est adressé au TC. Seuls sont examinés les commentaires réunis dans le cadre de l’enquête ; ils sont soit acceptés soit rejetés. Un procès-verbal est conservé.

Etape 10 - Pré-vote formel. Le TC convient de soumettre le projet de norme au vote formel et transmet la version finale au consultant pour commentaires. Si le consultant marque son désaccord avec certains points, une solution doit être recherchée avec le TC avant que la norme ne puisse être traitée plus avant.

Etape 11 - Vote formel. Le Secrétariat central (CS) du CEN/CENELEC envoie la norme aux organismes nationaux en vue du vote formel qui doit intervenir dans les 6 mois qui suivent. Ceux-ci votent par oui ou par non et procèdent à une consultation très large avant de faire connaître leur décision.

Etape 12 - Post-vote formel. En cas de vote positif, la norme est renvoyée au TC en vue de sa révision rédactionnelle. En cas de vote négatif, elle est envoyée, accompagnée des critiques exprimées, au TC qui a pour mission d’examiner s’il est possible d’introduire des modifications sans altérer le contenu technique de la norme.

Dès lors que la norme passe avec succès le vote formel, les organismes nationaux peuvent marquer, par une objection formelle, leur opposition à la publication de la norme en présence de risques sérieux pour la santé et la sécurité. Si l’objection est maintenue, la norme est renvoyée au TC pour modification et un second vote formel.

La norme est ratifiée par le Secrétariat central du CEN/CENELEC et est adressée aux organismes natioanux pour traduction et publication.

Etape 13 - Publication au JO. Parallèlement, la norme est adressée à la Commission en vue de sa publication en tant que norme harmonisée au Journal Officiel de l'Union européenne.

Etape 14 - Examen au regard de la directive 98/37/CE. Le groupe directive Machines 98/37/CE de la Commission, qui est composé de représentants des États membres et d’observateurs d’organisations intéressées, peut examiner la norme si un État membre émet des réserves quant à son contenu. Il est habilité à demander le report du vote formel et le renvoi de la norme au TC ou encore le retrait d’une norme publiée du Journal Officiel de même que sa modification.

|

Une fois la norme publiée, tout membre est en droit de s’opposer à sa publication dans le Journal officiel en invoquant sa non-conformité avec la directive Machines et demander qu’elle soit réexaminée par le comité XXX. Dans la pratique, le groupe de travail directive Machines 98/37/CE est chargé de procéder à un examen technique et à formuler des recommandations. Dans certains cas, la norme peut être retirée du JO. Les recommandations sont transmises au CEN/CENELEC, assortie d’une demande de modification de la norme. Dans la pratique, il s’en suit une révision de la norme.

|

5. La stratégie d’amélioration des normes machines par la prise en compte du retour d’expérience des utilisateurs

Forts de leur expérience et de leurs connaissances pratiques des machines, les utilisateurs sont une source d’information précieuse pour ce qui est l’adaptabilité des solutions techniques proposées par le fabricant. Des échanges d’information entre les fabricants et les utilisateurs peuvent améliorer la conception des machines, en mettant notamment en lumière certaines de ses utilisations inhabituelles par les opérateurs.

Ce retour d’expérience semble également vital pour les normes européennes harmonisées qui ont pour objet d’assurer la proposition de spécifications de conception répondant aux conditions de travail des entreprises. Le développement d’une norme suppose un long processus qui s’étend souvent sur plusieurs années avant d’atteindre le stade de la publication. Certaines normes peuvent porter sur des solutions dépassées du fait de nouvelles avancées technologiques, et ce malgré la révision prévue tous les cinq ans.

Certaines machines ne tombent pas sous le coup de normes européennes harmonisées ; les organismes de normalisation n’ont pas pu pour l’instant aborder tous les domaines couverts par la directive Machines.

Cette directive Machines prévoit la participation des utilisateurs de machines au processus de normalisation. Or, comme le confirme une étude de l'ETUI-REHS sur son application en Allemagne, en Finlande, en France et en Italie, dans la pratique peu de représentants des travailleurs influent sur ce processus.

Pourtant, nous sommes convaincus de l’importance de la participation des différents acteurs au processus d’échange d’informations et d’expérience. Les fabricant et les utilisateurs appréhendent leurs machines de manière différente et parlent également un langage différent : le premier utilise un vocabulaire hautement technique et est soumis à des contraintes économiques et à des impératifs de productivité ; le dernier a quant à lui une approche plus pratique des problèmes et si la réglementation européenne lui est peut-être moins familière, il connaît bien les difficultés rencontrées dans l’utilisation de l’équipement. Nous devons nous demander comment faciliter le dialogue entre ces deux acteurs.

Le retour d’expérience en action

Dans le sillage d’un projet de collecte de données mené en coopération avec le syndicat suédois LO en 1997, l’ETUI-REHS a, en 1998, chargé SindNova, un institut syndical italien, de mettre au point un projet de recherche destiné à associer les travailleurs et les entreprises à l’évaluation de l’efficacité des normes techniques sur la sécurité des machines dans l’industrie du bois. Le projet a été réalisé en 1999 en Toscane (Italie), par Fabio Strambi et ses collègues de l’unité locale santé et sécurité au travail de Sienne (USL). Les résultats ont fait l'objet de la publication Ergonomie et normes techniques : les expériences et suggestions des utilisateurs. La sécurité des machines dans l’industrie du bois.

En 2003, l’Agence de Bilbao a récompensé la méthodologie du "feed-back" dans le contexte du Plan de financement des PME 2003-2004, lorsque l’Italie (Région de Toscane) et l’Allemagne (GrolaBG) ont décidé d’appliquer cette méthodologie aux chariots élévateurs à fourche. Ce projet a été mis en œuvre dans 29 PME, où 192 chariots élévateurs à fourche étaient utilisés.

Les résultats de ce projet ont ensuite été utilisés pour mettre au point un projet européen, sur une échelle plus large, dans cinq États membres, centré sur les chariots élévateurs à fourche couverts par la norme harmonisée EN 1726-1:1999, intitulée "Sécurité des chariots de manutention - Chariots automoteurs de capacité n’excédant pas 10 000 kg et tracteurs dont l’effort au crochet est inférieur ou égal à 20 000 N - Partie 1: Prescriptions générales".

|

| |

|

|

|

|

La directive machines – une des premières directives établies selon la Nouvelle Approche

La directive Machines a été l’une des premières directives basées sur la Nouvelle Approche (dites « directives Nouvelle Approche ») qui aient été élaborées par la Commission puis par les États membres. Elle avait pour objectif d’éliminer les obstacles au commerce dus aux différences entre les exigences requises en matière de sécurité des machines édictées par les États membres.

Les travaux préparatoires ont commencé en 1984 avec la production par la Commission d’un projet de directive basé sur une combinaison de réglementations des États membres – ce qui est la pratique normale en matière d’élaboration des directives. Toutefois, d’importants problèmes ont surgi car les réglementations nationales prescrivaient, pour une machine donnée, des spécifications techniques toutes différentes sur un point ou un autre. De plus, cette approche n’incluait pas la totalité des machines – en particulier les robots et d’autres machines commandées par ordinateur – ni de nombreux dangers, tels que le bruit, les vibrations, les substances toxiques, ni encore les aspects ergonomiques. C'est pourquoi, une approche basée sur le risque a été adoptée pour la prise en compte des dangers fondamentaux découlant des machines. Ceux-ci ont donné lieu à l’établissement d’une liste d’exigences essentielles de santé et de sécurité énoncées à l’annexe I de la directive.

La directive Machines impose des obligations administratives et techniques aux fabricants qui doivent être respectées avant que les machines puissent être mises sur le marché. La directive régit une large gamme de secteurs industriels qui relèvent de la Direction générale des Entreprises et de l’Industrie de la Commission européenne.

L’interaction entre la législation et les normes

Les exigences essentielles de sécurité et de santé représentent les objectifs à atteindre, les spécifications techniques détaillées servant à l’obtention de ces objectifs pour chaque type de produit étant, quant à elles, traitées dans le cadre de normes européennes harmonisées, adoptées par le CEN ou le CENELEC sur la base d’un consensus entre les parties concernées. Aux termes de la directive Machines, l’application des exigences essentielles doit prendre en considération à la fois l’évaluation des risques pour le type de machine concerné, et le "dernier état de la technique". Au titre de la Nouvelle Approche, la mission consistant à refléter le "dernier état de la technique" pour un aspect particulier de la sécurité des machines incombe aux normes techniques.

L’approche européenne de la conception de machines sûres

1. L’approche basée sur le risque

Lorsque les travaux sur la directive Machines ont été entamés, les experts en santé et sécurité de certains Etats membres ont recommandé d’abandonner l’approche traditionnelle présidant à l’établissement de la réglementation technique, au profit d’une directive se fondant sur une bonne identification des risques, l’évaluation des risques et l’élimination ou la réduction des dangers résultant des risques. Cette approche comportait l’avantage de permettre le traitement de toutes les combinaisons de risques et de dangers pour tout l’éventail des machines – elle permettait une flexibilité totale. Elle donnait également la perspective d’une directive pouvant être prête dès 1992. Les États membres ont adopté l’approche basée sur les risques au début de 1985, et cette approche a été incorporée à l’Annexe I sous forme de liste des Exigences essentielles de sécurité et de santé ("EHSR" en anglais, "Essential Health and Safety Requirements").

La directive Machines a été la première directive Nouvelle Approche à utiliser l’évaluation des risques dans le but de traiter les risques couverts par la directive. Cette approche a produit de tels résultats que toutes les directives ultérieures ont adopté une approche similaire - tout comme l’ensemble de directives traitant de la protection des travailleurs édictées à la même époque.

| L’évaluation des risques |

|

L’évaluation des risques est un outil très puissant permettant d’éliminer ou de réduire tout danger ou toute combinaison de dangers résultant de l’utilisation de machines, compte tenu de l’état de la technique. L’approche fondamentale est exposée à l’Annexe I, Section 1.1, Principes d’intégration de la sécurité, de la directive Machines, et figure de manière plus détaillée dans les normes EN ISO 12100 Sécurité des machines - Notions fondamentales, principes généraux de conception et EN ISO 14121 Sécurité des machines - Principes pour l'appréciation du risque.

Il règne encore une grande confusion autour des termes "risque" et "danger". Les deux termes sont régulièrement employés l’un pour l’autre, ce qui est source de confusion et de malentendus. Il est donc utile de commencer toute discussion portant sur l’évaluation des risques par quelques définitions élémentaires reprises de la norme EN 12100-1:2003 :

Dommage : blessure physique ou atteinte à la santé.

Phénomène dangereux, risque : source potentielle de dommage.

Risque : combinaison de la probabilité d'un dommage et de la gravité de ce dommage.

Appréciation du risque : processus global d'analyse et d'évaluation du risque.

L’identification des risques liés à l’utilisation d’une machine est un exercice factuel pouvant être réalisé par l’étude attentive de cette machine. L’étape suivante consiste à envisager chaque risque et à évaluer quels sont les dangers présentés par la machine à chaque étape de son cycle de vie. Vient ensuite l’"évaluation des risques", destinée à évaluer quels sont les dangers nécessitant une action et laquelle. Cette partie du processus est la plus difficile et la plus mal comprise.

Il convient de préciser très clairement que l’évaluation du niveau d’action correspondant à chaque risque et/ou combinaison de risques exige qu’une ou plusieurs personnes portent un jugement hautement qualifié sur les exigences requises. Ce jugement ne peut pas être porté de manière isolée et exige les connaissances et les contributions élémentaires suivantes :

- connaissance du type de conception et d’utilisation de la machine ;

- connaissance des accidents liés à ces machines ou aux machines de type similaire ;

- connaissance des techniques et procédés disponibles de réduction des risques ;

- connaissance de la réglementation pertinente en matière de sécurité.

|

Il est peu probable que toutes les connaissances nécessaires pour l’évaluation des risques se trouvent réunies chez une seule et même personne. L’exercice exigera par conséquent plusieurs contributions individuelles. La Nouvelle Approche a placé la mission de rédaction de normes harmonisées entre les mains des organismes européennes de normalisation, car leurs groupes de travail comprennent les meilleurs experts européens, qui possèdent toutes ces connaissances.

Toutefois, l’appréciation du risque à une portée allant bien au-delà de l’utilisation qu’en font les normalisateurs. En effet, lorsqu’il n’existe pas de norme de type "C", et qu’il est nécessaire de contrôler une machine, il n’y a pas de raison qu'un groupe d’experts ne soit pas en mesure de procéder à une évaluation réussie des risques en se basant sur les mêmes principes. La section qui suit donne une vue plus précise de ces principes.

2. Principe fondamental et méthodes

A l’avènement du marché intérieur européen le 1er janvier 1992, l’Europe disposait, grâce à la directive Machines, à la norme EN 292 et ses premiers "satellites", d’une législation et de normes reposant sur un ensemble de principes et de méthodes solides de conception dont la plupart avaient fait leur preuve :

| A |

le principe d’intégration de la sécurité, consacré à l’annexe I de la directive Machines ; la sécurité doit être intégrée dans toute la mesure du possible à la conception. Autrement dit, le concepteur doit éliminer ou réduire au maximum le risque résultant de tout phénomène dangereux engendré par la machine ;

|

| B |

une méthode itérative (en "boucles" successives) de réduction des risques à la conception. Grâce à cette méthode, les mesures de sécurité intégrées à la conception sont introduites à chaque boucle sur la base de l’appréciation initiale du risque. Leur effet est évalué non seulement en considérant la réduction du risque obtenue mais aussi en s’assurant que les modifications introduites ne génèrent pas de nouveaux dangers, que la machine reste apte à assurer sa fonction et enfin que l’opérateur et les autres personnes exposées n’ont pas à souffrir d’une détérioration de leurs conditions de travail (concept de réduction adéquate du risque) ;

|

| C |

la méthode des trois étapes, permettant au concepteur de recourir, au mieux de ses possibilités, successivement à des mesures de prévention intrinsèque (intégrées à la conception), puis à des mesures de protection et enfin à l’information pour l’utilisation.

|

Le principe d’intégration de la sécurité

Pour appliquer le principe d’intégration de la sécurité, le concepteur d’une machine doit faire tout son possible pour que les utilisateurs de cette machine puissent travailler en toute sécurité en ayant pour seul souci de respecter les limites d’une utilisation normale.

Cette mention peut paraître superflue tant elle semble évidente. Mais une telle vision de la sécurité des machines n’a pas toujours été courante. Du moins en ce qui concerne les dangers mécaniques, au cours de la période allant du début au milieu du 20e siècle, les catalogues de machine montrent que les utilisateurs ont dû ajouter de nombreux dispositifs de sécurité aux machines pour éviter une exposition des opérateurs à des risques considérables.

Les employeurs d’opérateurs de machines et les représentants syndicaux ont pu compter sur l’aide des inspecteurs de sécurité (inspecteurs du travail et personnel des services de prévention) et s’appuyer sur les chiffres en matière d’accidents du travail et de maladies professionnelles pour exercer une pression sur les fabricants et les inciter à concevoir des machines plus sûres.

Mais il a fallu attendre la deuxième moitié du 20e siècle pour que cette pression puisse atteindre un niveau assurant la prise en compte effective de l’idée d’ intégration de la sécurité et son ancrage dans la législation.

Cette idée s’est clairement imposée dans tous les Etats membres européens car les partenaires engagés dans le processus de développement de la directive Machines n’ont manifestement pas eu de difficultés à fixer les règles d’une bonne intégration de la sécurité.

Par ailleurs, les membres du Comité technique 114 du CEN ont disposé d’excellents documents de référence et d’experts correctement instruits en provenance de toute l'Europe pour élaborer le projet initial de la norme EN 292 en 1985.

Le concept de la réduction adéquate du risque

Comme tous les décideurs, les concepteurs doivent trouver un compromis entre des exigences parfois conflictuelles dès lors qu’ils sont tenus d’apprécier ce qu’est une sécurité suffisante et ce qui ne l’est pas. Conformément à la norme EN 292:1991, le concepteur doit éviter les risques ou – en cas d’impossibilité – réduire ceux-ci pour aboutir à un niveau de sécurité adéquate, c’est-à-dire faire tout ce qui est possible pour réduire le risque par des moyens n’ayant pas d’incidence négative sur d’autres aspects de son utilisation.

Par ailleurs, la norme EN ISO 12100-1:2003, qui insiste particulièrement sur ce point, stipule que le concepteur peut uniquement considérer que le risque a été réduit de manière adéquate lorsque

| > |

toutes les conditions de fonctionnement et toutes les procédures d’intervention ont été prises en compte dans le processus de réduction du risque ;

|

| > |

la méthode des 3 étapes a été appliquée ;

|

| > |

les phénomènes dangereux ont été éliminés ou les risques liés à tous les phénomènes dangereux identifiés ont été réduits au niveau le plus bas possible ;

|

| > |

les mesures prises ne génèrent pas des phénomènes dangereux nouveaux ;

|

| > |

les utilisateurs sont suffisamment informés et avertis des risques résiduels ;

|

| > |

les conditions de travail de l’opérateur et la commodité d’emploi de la machine ne sont pas compromises par les mesures de prévention prises ;

|

| > |

les mesures de prévention sont compatibles entre elles ;

|

| > |

les conséquences possibles de l’utilisation d’une machine conçue pour un usage professionnel/industriel dans un cadre non professionnel/non industriel ont été suffisamment prises en compte ;

|

| > |

que les mesures prises ne réduisent pas excessivement l’aptitude de la machine à remplir sa fonction.

|

3. Rôles complémentaires du concepteur et de l’utilisateur

Seule une combinaison de mesures optimales de la part du concepteur et de l’utilisateur assure véritablement une réduction adéquate du risque. C’est là l’idée force qui ressort d’un examen des principes sous-tendant la législation et les normes européennes sur la conception de machines sûres : la sécurité doit être intégrée autant que possible à la conception. En d’autres termes, le concepteur doit éliminer ou réduire dans toute la mesure du possible le risque résultant de tout phénomène dangereux engendré par la machine.

L’établissement d’une information pour l’utilisation fait partie intégrante de la conception de la machine.

Dès lors qu’un risque ne peut être éliminé totalement en supprimant le phénomène dangereux qui le génère ou en empêchant toute possibilité d’une exposition à ce phénomène dangereux (par des mesures de prévention intrinsèque), le concepteur doit choisir des mesures de protection (protective measures) en ayant à l'esprit qu'il convient de préférer, à toutes les mesures de protection individuelle, des mesures de protection (safeguarding measures) qui sont conçues avec la machine pour constituer un tout avec celle-ci et sont appliquées lors de sa fabrication.

En d’autres termes, le concepteur ne peut pas remplacer une mesure d’intégration de la sécurité, possible du point de vue technique, par une mesure de sécurité à la charge de l’utilisateur et décrite en tant que telle dans l’information pour l’utilisation

Cela exclut en particulier tout partage "convenu" de la responsabilité du concepteur et de l’utilisateur en matière de protection des personnes (par exemple lorsque le concepteur ne dote pas une machine d’un dispositif de protection dont elle aurait pu être dotée et recommande le port d’un équipement de protection individuelle dans l’information pour l’utilisation). Ces réflexions sont résumées dans la représentation schématique suivante qui illustre le processus d’appréciation/réduction du risque selon la norme EN ISO 12100:2003.

Mise en oeuvre de la directive Machines dans chaque Etat membre

Il est important de comprendre que la directive Machines exige de chaque État membre qu’il fasse entrer en vigueur des lois ou des réglementations nationales mettant en œuvre les exigences requises par la directive Machines. Ce sont ces lois et réglementations nationales qui s’appliquent dans chacun des États membres, et non la directive elle-même. Cependant, ces lois et réglementations nationales divergeant par leur structure afin de s’adapter aux différents systèmes juridiques, il est utile de connaître également la directive, car il s’agit du "document-source".

Relations avec les exigences essentielles de santé et de sécurité d’autres directives conformes à la Nouvelle Approche

La directive Machines exige que, lorsqu’un risque ou un danger identifié serait déjà traité dans une autre directive, ce sont les exigences de cette directive spécifique qui sont le moyen de répondre aux exigences essentielles de sécurité et de santé de la directive Machines. Par exemple, si un risque ou un danger est associé à une atmosphère explosive, il est probable que la directive 94/9/CE sur les appareils et les systèmes de protection destinés à être utilisés en atmosphères explosibles (connue sous le nom de directive ATEX) s’appliquera à ces risques. Il est par conséquent capital que, pour une machine donnée, la liste des risques et des dangers identifiés soit comparée à la liste des directives Nouvelle Approche afin de voir si l’exigence doit ou non s’appliquer. Il convient d’adopter la même approche lors de la rédaction de toute norme harmonisée.

Relations avec d’autres directives

Compte tenu de leur caractère universel, les machines peuvent être régies par des directives traitant d’autres aspects comme par exemple le bruit. Ainsi, pour pouvoir prétendre à la marque CE, le concepteur doit démontrer souvent que sa machine répond à des exigences techniques telles que celles posant des limites en matière d’émission de bruit.

Par ailleurs, certaines directives relatives à la protection au travail imposent au concepteur le respect d’exigences techniques précises telles que la mise en place d’une structure de protection contre le renversement sur certains véhicules qui constitue un préalable à mise en service de ces véhicules.

La supervision, par l’ETUI-REHS, du processus de révision

Depuis sa création, l’ETUI-REHS s’est engagé dans un débat sur la question de savoir si la directive Machines réussissait véritablement à établir des niveaux uniformes de protection pour les travailleurs dans l’ensemble de l’Union européenne.

En 1995, un groupe d’experts indépendants (le groupe Molitor) a été invité à évaluer l’incidence des législations communautaire et nationales sur la compétitivité et l’emploi. Six ans plus tard, en se servant du rapport Molitor comme point de départ, la Commission a élaboré une proposition de directive modifiant la directive 95/16/CE. Le principal objectif consistait à améliorer les différents concepts évoqués dans la directive et à clarifier les procédures d’évaluation de la conformité et de surveillance du marché.

La directive 2006/42/CE a été publiée le 9 juin 2006, après un processus de révision qui aura duré six ans, et qui a montré les difficultés qu’il y a à trouver un juste équilibre entre les exigences du marché d’une part, et la protection de la santé et de la sécurité des opérateurs de machines de l’autre. Dès la tentative avortée de revoir entièrement la directive en 1997, et tout au long du processus de révision, qui a débuté en 2001 avec la proposition initiale de la Commission, l’ETUI-REHS a participé au débat portant sur les questions essentielles concernant la santé et la sécurité des travailleurs.

Plusieurs articles reprennant certaines préoccupations des organisations syndicales (la surveillance du marché, les quasi-machines, la réticence des États membres à échanger des informations relatives aux équipements peu sûrs, et la nécessité de renforcer la dimension ergonomique des exigences essentielles, entre autres) ont été publiés dans la Newsletter du Département Santé et sécurité. Chaque fois que cela s’est révélé approprié, l’ETUI-REHS a également transmis à des responsables de haut rang de l’Union européenne ses observations et ses recommandations relatives aux moyens d’améliorer la directive Machines. En 1999, alors que la Commission consultait le Comité consultatif triparti de Luxembourg au sujet de sa proposition, l’ETUI-REHS a écrit au responsable de la DG Entreprises chargé des machines, en s’attachant plus particulièrement au champ d’application de la directive Machines, à la procédure de conformité, à la surveillance du marché.

|

| |

Documents complémentaires

|

|

-

-

-

-

-

La directive Machines 2006/42/CE

Texte de la directive, Journal officiel de l'Union européenne, L 157, 9.6.2006

-

La directive Machines 98/37/CE

Texte de la directive, Journal officiel de l'Union européenne, L 207, 23.7.1998

-

-

Action plan for European standardization

Commission européenne. DG Enterprises et industrie, 2007

-

EnginEurope

Rapport et recommendations à la Commission européenne des "EnginEurope High-Level Discussion Groups", 2007

-

Mutual recognition

Commission européenne > DG Enterprises et industrie

-

The New Internal Market Package for Goods

Commission européenne > DG Enterprises et industrie

-

The objectives of the revision of the machinery directive

Présentation de Martin Eifel au Workshop "The new machinery directive - Consolidating the Internal Market for Machinery", 29 mai 2007

-

The role of Directive 98/37/EC in the Single Market

Présentation de Martin Eifel au Workshop "Welcome to the Single Market", 22 avril 2004

|

| |

Ressources en 'Safe Design'

|

|

- Institut national de recherche et de sécurité

(INRS - France)

- Department for Business, Enterprise and Regulatory Reform

(BERR - UK)

- Institut de recherche Robert-Sauvé en santé et en sécurité du travail

(IRSST - Canada)

- Australian Safety and Compensation Council

(ASCC - Australie)

|

| |

|

|

|

- CEN

- CENELEC

- Commission européenne > DG Enterprises et industrie

- Site Internet sur la Nouvelle approche et la normalisation européenne

- Commission pour la sécurité et santé au travail et la normalisation (KAN - Allemagne)

Contact :

|

| |

|

|